Soudobé strojírenství klade stále vyšší nároky na materiály používané k

výrobě strojních součástí:

Takové požadavky, do jisté míry protichůdné, mohou obvyklé materiály splňovat jen

výjimečně, navíc při značných nárocích na cenu materiálu a při vysoké ceně za

jeho zpracování.

V mnoha případech nabízí přijatelné řešení vhodná úprava povrchu materiálu. V

poslední době se stále častěji uplatňují aplikace fyziky plazmatu ve

strojírenských technologiích a to cestou modifikace povrchů součástí dopadem

ionizovaných částic nebo vytvářením povrchových povlaků se speciálními

vlastnostmi. Takové technologie se označují jako plazmově podporované metody.

Příklad

Jako příklad uvedeme lopatky leteckých turbinových motorů :

Požadavek co nejvyšší účinnosti motorů a tím snížení spotřeby paliva a

snížení nežádoucích exhalací vyúsťuje v požadavek co nejvyšší pracovní

teploty a co nejvyšších otáček motorů. Pracovní teploty lopatek jsou okolo 900 oC

a jejich zvýšení o několik málo desítek stupňů přináší podstatné zvýšení

účinnosti motoru. Zvyšování teploty i otáček je především omezováno vlastnostmi

lopatek turbin, neboť ty jsou nejvíce namáhanými částmi motorů. Lopatky jsou

vyráběny z niklových slitin, které sice zaručují dostatečnou pevnost a

houževnatost, ale nevykazují dostatečnou odolnost proti korozi při zvýšených

pracovních teplotách. Řešení rozporu mezi požadavky vyhovujících pevnostních

vlastností lopatky a odolnosti povrchu lopatky proti oxidaci spočívá v tom, že na

lopatky zhotovené z původní a osvědčené niklové slitiny je nanášen keramický

povlak o tlouštce 30-50 mikronů. Díky nízké tepelné vodivosti keramiky i na tak

malé tlouštce povlaku vzniká pokles teploty až o sto kelvinů a povlak navíc povrch

lopatky chrání před přímým kontaktem s chemicky agresivními spalinami. Podobných

příkladů lze uvést mnoho i z jiných oblastí techniky : protiklady v požadavcích na

zvyšování tvrdosti a otěruvzdornosti pracovních ploch obráběcích nebo tvářecích

nástrojů při zachování jejich objemové pevnosti a houževnatosti nebo v

požadavcích na otěruvzdornost a tvrdost povrchu optických prvků (čoček, filtrů) v

případech, kdy jsou tyto prvky vyráběny ekonomicky nenáročnými technologiemi z

relativně měkých plastů.

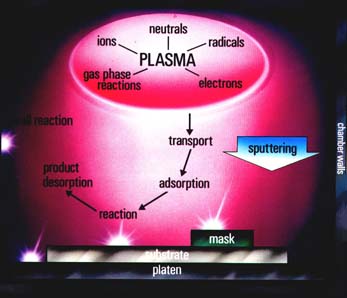

Technologie, které pro výrobu

povlaků nebo modifikování povrchů používáme, jsou založeny na využití

vlastností nízkoteplotního plazmatu. Základní schema výrobního

procesu je na obr.1. Látku, která má být vpravena do povrchové vrstvy součástí

nebo nanesena na součásti ve formě povlaku, je třeba převést do plynné fáze. Atomy

nebo molekuly látky jsou v plynné fázi částečně ionizovány a

dostávají se do styku s plazmatem vznikajícím ve výboji v pracovním plynu. Tento výboj je hlavním zdrojem energie pro

technologický proces. Tok částic látky může být usměrňován účinkem

elektrického pole nebo kombinací elektrického a magnetického pole na povrch

součástí kde se částice usazují a poté buď difundují do povrchové vrstvy

součásti nebo vytvářejí povlak. Součásti mohou mít vůči plazmatu předpětí,

tj. mohou být připojeny na zdroj napětí, který v jejich okolí vytváří další

elektrické pole ještě více urychlující částice dopadající na povrch.

Technologie, které pro výrobu

povlaků nebo modifikování povrchů používáme, jsou založeny na využití

vlastností nízkoteplotního plazmatu. Základní schema výrobního

procesu je na obr.1. Látku, která má být vpravena do povrchové vrstvy součástí

nebo nanesena na součásti ve formě povlaku, je třeba převést do plynné fáze. Atomy

nebo molekuly látky jsou v plynné fázi částečně ionizovány a

dostávají se do styku s plazmatem vznikajícím ve výboji v pracovním plynu. Tento výboj je hlavním zdrojem energie pro

technologický proces. Tok částic látky může být usměrňován účinkem

elektrického pole nebo kombinací elektrického a magnetického pole na povrch

součástí kde se částice usazují a poté buď difundují do povrchové vrstvy

součásti nebo vytvářejí povlak. Součásti mohou mít vůči plazmatu předpětí,

tj. mohou být připojeny na zdroj napětí, který v jejich okolí vytváří další

elektrické pole ještě více urychlující částice dopadající na povrch.

Nebudeme se dále zabývat metodami modifikujícími povrchové vrstvy materiálu jako

jsou iontová implantace nebo plazmová nitridace, ale

soustředíme se na vytváření povlaků. Způsoby nanášení povlaků rozlišujeme

především podle metody používané pro uvedení materiálu do plynné fáze :

Chemická depozice z plynné fáze (CVD = chemical vapour deposition) : materiál pro

povlaky (titan, hliník, uhlík) je do pracovní komory přiváděn již v plynné fázi -

TiCl4, AlCl3, CH4. V komoře se kombinovaným účinkem

výboje a vysoké teploty součástí tyto plyny rozkládají, reagují s pracovními

plyny a vzniklé sloučeniny (TiN, TiC, TiCN, Al2O3) kondenzují na

povrchu součástí.

Nevýhoda : vysoká teplota potřebná pro rozklad sloučenin (možnost nevratných

změn vlastností materiálů), vznik ekologicky závadných vedlejších produktů,

omezený rozsah prvků, které mají sloučeniny v plynném skupenství.

Moderní varianta : používá se vysokofrekvenční buzení výboje, do plynu se zavádí

elektromagnetické záření s frekvencemi řádově stejnými, jako jsou užívány v

mikrovlnných troubách.

Vytváření povlaků přechází z pevné do plynné fáze fyzikálními pochody : vypařováním nebo naprašováním . Oba tyto

pochody se provádějí za sníženého tlaku, obvykle při tlaku nižším než je 0,1 Pa

(tj. řádově milionkrát nižším než je atmosférický tlak). Součásti, na které

mají být nanášeny povlaky, se umisťují do blízkosti vypařovacího nebo

naprašovacího zařízení tak, aby atomy nebo molekuly vypařené látky se usazovaly na

jejich povrchu.

Vypařování

Vypařování využívá

skutečnosti, že bod varu látek klesá s tlakem neboli že tlak

nasycených par látky roste s teplotou. Pro získání par pevných látek jsou proto

za nižších tlaků třeba podstatně nižší teploty než za atmosférického tlaku.

Vypařování využívá

skutečnosti, že bod varu látek klesá s tlakem neboli že tlak

nasycených par látky roste s teplotou. Pro získání par pevných látek jsou proto

za nižších tlaků třeba podstatně nižší teploty než za atmosférického tlaku.

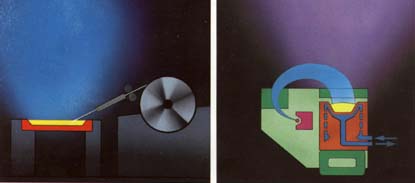

Základní způsoby ohřevu materiálu nad bod varu jsou znázorněny na obr. 2 .

Historicky nejstarší (počátek století) je tento způsob : Materiál je umístěn v

kovovém kelímku, kterým prochází silný elektrický proud.

Kelímek (správně se nazývá vypařovací lodička) se průchodem proudu ohřívá,

předává teplo napařovanému materiálu a ten se po překročení bodu varu vypařuje.  Je zřejmé, že pro tento způsob vypařování musí mít

vypařovaný materiál nižší teplotu varu, než je teplota tání materiálu

vypařovací lodičky ( wolfram 3380 oC, molybden 2610 oC, tantal

2997 oC) a dále nesmí vypařovaná látka s materiálem lodičky tvořit

slitinu. Nejnovější vývoj v této oblasti přinesl výrobu vypařovacích lodiček z

nitridu boru (teplota tání asi 1400 oC), který je vodivý a netvoří

slitiny ani nereaguje s obvykle napařovanými materiály. Materiály s vysokým bodem

varu se s výhodou vypařují pomocí ohřevu elektronovým svazkem. Vypařovaný

materiál je umístěn ve vodou chlazeném měděném kelímku a je ohříván dopadem

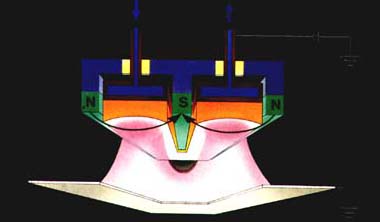

svazku elektronů vysílaném elektronovou tryskou. Nejrychlejší způsob ohřevu je

ohřev nízkonapěťovým obloukem. Mezi stěnou pracovní komory (anodou) a vypařovanou

elektrodou (katodou) hoří oblouk, který je na katodě soustředěn do malé

pohybující se plochy (katodová skvrna), viz obr.3.

Je zřejmé, že pro tento způsob vypařování musí mít

vypařovaný materiál nižší teplotu varu, než je teplota tání materiálu

vypařovací lodičky ( wolfram 3380 oC, molybden 2610 oC, tantal

2997 oC) a dále nesmí vypařovaná látka s materiálem lodičky tvořit

slitinu. Nejnovější vývoj v této oblasti přinesl výrobu vypařovacích lodiček z

nitridu boru (teplota tání asi 1400 oC), který je vodivý a netvoří

slitiny ani nereaguje s obvykle napařovanými materiály. Materiály s vysokým bodem

varu se s výhodou vypařují pomocí ohřevu elektronovým svazkem. Vypařovaný

materiál je umístěn ve vodou chlazeném měděném kelímku a je ohříván dopadem

svazku elektronů vysílaném elektronovou tryskou. Nejrychlejší způsob ohřevu je

ohřev nízkonapěťovým obloukem. Mezi stěnou pracovní komory (anodou) a vypařovanou

elektrodou (katodou) hoří oblouk, který je na katodě soustředěn do malé

pohybující se plochy (katodová skvrna), viz obr.3.

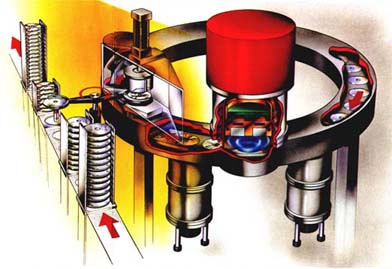

Naprašování

Naprašování je založeno na

sekundární emisi iontů. Ionty pracovního plynu jsou urychlovány elektrickým polem a

dopadají na povrch naprašovaného materiálu ve formě plochého nebo válcového terče

(targetu), viz. obr 4. jejich účinkem jsou z povrchu vytrhávány atomy terče, které

se často průchodem oblasti ionizovaného pracovního plynu samy ionizují a dopadají na

povrch povlakovaných součástí. Rozsah naprašovaných pevných látek je veliký,

vyloučeny jsou jen látky s nízkou tenzí nasycených par za pokojové teploty. Je

třeba však rozlišovat látky elektricky vodivé a elektricky nevodivé. V druhém

případě musí být zabráněno nabíjení terče použitím střídavého elektrického

pole.

Naprašování je založeno na

sekundární emisi iontů. Ionty pracovního plynu jsou urychlovány elektrickým polem a

dopadají na povrch naprašovaného materiálu ve formě plochého nebo válcového terče

(targetu), viz. obr 4. jejich účinkem jsou z povrchu vytrhávány atomy terče, které

se často průchodem oblasti ionizovaného pracovního plynu samy ionizují a dopadají na

povrch povlakovaných součástí. Rozsah naprašovaných pevných látek je veliký,

vyloučeny jsou jen látky s nízkou tenzí nasycených par za pokojové teploty. Je

třeba však rozlišovat látky elektricky vodivé a elektricky nevodivé. V druhém

případě musí být zabráněno nabíjení terče použitím střídavého elektrického

pole.

Fyzikální metody depozice

povlaků dále rozlišujeme podle pracovního plynu : jde-li o plyn, který chemicky

nereaguje s látkou povlaku (obvykle se používá argon), jde o nereaktivní depozici

povlaku. Větší význam však má depozice při použití směsi plynu inertního a

plynu s materiálem povlaku reagujícím. Povlak je tedy tvořen sloučeninou a to často

s takovými vlastnostmi, že ji nelze jinou cestou vytvořit. Depozici v tomto případě

označujeme jako reaktivní. Jako příklad lze uvést povlak nitridu titanu (TiN), který

je deponován vypařováním nebo naprašováním titanu ve směsi argonu a dusíku. Jako

příklad aplikace této metody ve výrobě můžeme uvést metalizaci CD disků obr 5.

Fyzikální metody depozice

povlaků dále rozlišujeme podle pracovního plynu : jde-li o plyn, který chemicky

nereaguje s látkou povlaku (obvykle se používá argon), jde o nereaktivní depozici

povlaku. Větší význam však má depozice při použití směsi plynu inertního a

plynu s materiálem povlaku reagujícím. Povlak je tedy tvořen sloučeninou a to často

s takovými vlastnostmi, že ji nelze jinou cestou vytvořit. Depozici v tomto případě

označujeme jako reaktivní. Jako příklad lze uvést povlak nitridu titanu (TiN), který

je deponován vypařováním nebo naprašováním titanu ve směsi argonu a dusíku. Jako

příklad aplikace této metody ve výrobě můžeme uvést metalizaci CD disků obr 5.

Tato skutečnost souvisí s tím, že při chemickém i fyzikálním způsobu nanášení

povlaku můžeme ovlivňovat energii iontů dopadajících na povrch povlakované

součásti a tím významně ovlivňovat i vlastnosti povlaků :

Jestliže toky energie nesené částicemi do místa vytváření povlaku jsou

dostatečně nízké a celý proces je proto pomalý, vytvářejí se povlaky za stavu,

který se velmi blíží stavu termodynamické rovnováhy. Vlastnosti povlaku se

pak prakticky neliší od vlastností téhož materiálu ve velkém objemu.

Příklad

Napařování hliníku na dostatečně teplý skleněný povrch. Atomy vypařované z

povrchu hliníku zahřátého za nízkého tlaku na teplotu varu kondenzují na povrchu,

jehož teplota je dostatečně vysoká, takže atomy mají dostatek energie a času

přesunout se na povrchu do míst s minimální energií a vnitřní pnutí ve

vytvářeném povlaku mají dost času na relaxaci. Výsledek je obecně známý : kovově

lesklý povlak s velmi doboru přilnavostí k povrchu.

Výhodou plazmově podporovaných procesů růstu povlaků je však možnost

realizovat tyto procesy dostatečně rychle a s vysokým přísunem energie. Výsledkem je

vytváření povlaků o struktuře a složení, kterých nelze v rovnovážných stavech

dosáhnout. Některé typy povlaků rostoucích za podmínek silně vzdálených od

termodynamické rovnováhy mají překvapivé vlastnosti, které umožňují řešit

zmíněný rozpor mezi odlišnými povrchovými a objemovými vlastnostmi.

Spektrum povlaků, ketré se touto cestou vyrábějí, je překvapivě široké a širší

veřejnosti je praktiky neznámé, i když jste se s nimi určitě již setkali. Uveďme

několik příkladů :

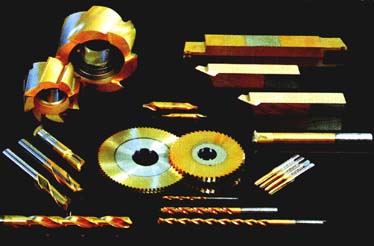

Povlaky nitridu titanu vynikají

vysokou tvrdostí a vysokou odolností proti opotřebení, chemickou stálostí a

zvláštními fyzikálními vlastnostmi. Používají se jako povlaky vrtáků,

soustružnických nožů, závitníků apod., kdy často několikanásobně zvyšují

životnost nástrojů a zrychlují obrábění, viz obr.6. Stejný účinek mají na

lisovacích nástrojích, prodlužují životnost forem pro lisování umělých hmot a

díky parametrům povrchu zvyšují i kvalitu výlisků. TiN má zlatavou barvu a proto je

často používán pro dekorativní účinky ve šperkovnictví, jako povlak na brýlové

obroučky, hodinková pouzdra atd. Od zlatých povlaků je prakticky nerozeznatelný, ale

má mnohonásobně vyšší odolnost proti odření. V poslení době se objevují TiN

povlaky i na chirurgických nástrojích - vedle zvýšení životnosti a vyšší

hladkosti řezu se využívá i antibakteriálních účinků tohoto typu povlaku.

Povlaky nitridu titanu vynikají

vysokou tvrdostí a vysokou odolností proti opotřebení, chemickou stálostí a

zvláštními fyzikálními vlastnostmi. Používají se jako povlaky vrtáků,

soustružnických nožů, závitníků apod., kdy často několikanásobně zvyšují

životnost nástrojů a zrychlují obrábění, viz obr.6. Stejný účinek mají na

lisovacích nástrojích, prodlužují životnost forem pro lisování umělých hmot a

díky parametrům povrchu zvyšují i kvalitu výlisků. TiN má zlatavou barvu a proto je

často používán pro dekorativní účinky ve šperkovnictví, jako povlak na brýlové

obroučky, hodinková pouzdra atd. Od zlatých povlaků je prakticky nerozeznatelný, ale

má mnohonásobně vyšší odolnost proti odření. V poslení době se objevují TiN

povlaky i na chirurgických nástrojích - vedle zvýšení životnosti a vyšší

hladkosti řezu se využívá i antibakteriálních účinků tohoto typu povlaku.

Povlaky diamantového typu zahrnují celou škálu povlaků tvořených různými

modifikacemi uhlíku. Zvyšují otěruvzdornost nástrojů a strojních součástí,

zlepšují odolnost proti korozi atd. V těchto povlacích se vyskytují struktury, které

ve větších objemech nelze vůbec připravit.

Povlaky z tzv. superslitin, např. slitiny kobaltu či niklu , chromu, hliníku s

malým podílem některého kovu vzácných zemin (obvykle yttria) jsou užívány jako

ochrana proti korozi za vysokých teplot. Využívá se kombinovaného účinku složek

slitiny : např. hliník se na povrchu oxiduje a vytváří chemicky velmi odolný oxid

hlinitý (korund), yttrium na hranicích zrn blokuje difuzi kyslíku k povrchu součástí

apod. Díky účinkům plazmatu lze povlaky vytvářet ve složení, kterého nelze v

objemovém stavu vůbec dosáhnout.

Nízkoteplotní plazma

Plazma je stav látky charakterizovaný určitým stupněm ionizace, tj. plazma je směs

neutrálních částic a kladných a záporných iontů, přičemž součet nábojů

těchto iontů je ve větších objemech nulový (plazma je tedy elektricky neutrální).

K udržení stavu, kdy se v ionizovaném stavu nalézá řádově 1% částic, jsou třeba

energie odpovídající teplotám řádově 103 K a takové plazma označujeme

jako nízkoteplotní.

Zpět

Částečná ionizace

Částice v plazmatu jsou nejčastěji ionizovány v důsledku vzájemných srážek

neutrálních molekul mezi sebou nebo neutrálních molekul a iontů. Při setkání

kladných a záporných iontů (obvykle elektronů) dochází k jejich spojení

(rekombinaci) a vzniká neutrální molekula nebo atom. Při určité teplotě se ustálí

stav, kdy je ionizována vždy jen část molekul. Teplotě plazmatu odpovídá i poměr

počtu iontů ku celkovému počtu částic. S výjimkou stavu za velmi vysoké teploty a

tlaku (např. v nitrech hvězd), je tento poměr menší než 100 % - říkáme, že

plazma je částečně ionizované.

Zpět

Výboj v pracovním plynu

Plazma pro plazmově podporované metody depozice se zajišťuje pomocí ionizace ve

výboji. Mezi dvěma elektrodami ve zředěném pracovním plynu je elektrické pole, v

němž jsou urychlovány náhodně vzniklé ionty. Tyto ionty mohou při dostatečné

energii nárazem ionizovat neutrální molekuly a v plynu se udržuje určitý stupeň

ionizace. Pracovní plyn se tak stává vodivým, tj. probíhá v něm elektrický výboj.

Zpět

Iontová implantace

Technologický proces, kdy je úpovrch látky bombardován proudem iontů určitého

plynu, urychlených v elektrickém poli o rozdílu potenciálů 104 V a více.

Ionty pronikají do určité hloubky dané jejich energií a druhem materiálu,

neutralizují se a případně pronikají dále pod povrch v důsledku difuze.

Nejobvyklejší aplikace v mikroelektrotechnice je úprava vlastností polovodičových

materiálů, ve strojírenských technologiích implantace dusíku do oceli za účelem

zvýšení tvrdosti, korozivzdornosti, součinitele tření a dalších parametrů.

Zpět

Plazmová nitridace

Technologie úpravy vlastností povrchu součástí pomocí sycení povrchových vrstev

atomy dusíku. Nitridace probíhá za vyšší teploty, upravovaný předmět tvoří

katodu v doutnavém výboji, který hoří mezi ním a stěnou pracovní komory. Po

fyzikální stránce jde o složitý proces vzájemné interakce dusíkových iontů a

materiálu součástí, výsledkem je zvýšení povrchové tvrdosti, odolnosti vůči

únavovým efektům atd.

Zpět

Tlak nasycených par

Stav, kdy páry nad povrchem kapaliny nebo pevné látky jsou s touto látkou v

termodynamické rovnováze. Znamená to, že počet molekul, které se z povrchu kapaliny

odpaří (nebo z povrchu pevné látky sublimují) je v průměru roven počtu molekul,

které dopadají zpět na povrch látky a kondenzují tam. Hodnota tlaku nasycených par

je závislá na teplotě a na vlastnostech látky. Pro běžné látky jsou hodnoty tlaku

nasycených par v závislosti na teplotě tabelovány.

Zpět

Vyrobena na Katedře fyziky ČVUT, 1997